Дельта-древесина: что это такое? Особенности авиационного лигнофоля, авиационный материал и другое применение

Каково значение слова «дельта» в словарях: «Словарь Ушакова», «Современный экономический словарь. 1999», «Этимологический Словарь Русского Языка», «Словарь экономических терминов»…. Узнайте из 10 словарей.

Техника

-

«Дельта» — серия ракет-носителей компании «Боинг».

- «Дельта-2»

- «Дельта-4»

Словарь Ушакова

д е льта [дэ], дельты, жен.

1. Название четвертой буквы греч. алфавита (D).

2. Устье реки, разветвляющейся на отдельные рукава (геогр.). Дельта Волги.

Что это такое?

История такого материала, как дельта-древесина, уходит своими корнями в первую половину ХХ века. В тот момент бурное развитие летательных аппаратов поглощало большое количество алюминиевых сплавов, которых не хватало очень остро, особенно в нашей стране. Поэтому вынужденной мерой оказалось применение цельнодеревянных авиационных конструкций. И дельта-древесина подходила для такой цели явно лучше, чем самые продвинутые типы обычного дерева. Особенно много использовали ее в годы войны, когда необходимое количество самолетов резко увеличилось.

У дельта-древесины есть и ряд синонимов:

- лигнофоль;

- «облагороженная древесина» (по терминологии 1930-1940-х годов);

- древесно-слоистый пластик (точнее, один из видов в такой категории материалов);

- балинит;

- ДСП-10 (обозначение в ряде современных стандартов и технологических норм).

Реклама:

Читать далее:

Технология изготовления древеснослоистого пластика текстильного

Современный экономический словарь. 1999

(греч. delta)

изменение цены опциона на будущую покупку или продажу акций, обусловленное изменением текущих цен акций. Обычно опцион на покупку имеет; положительную дельту, а опцион нa продажу – отрицательную. Это обусловлено тем, что с увеличением текущей цены акций возрастают шансы на то, что цена ее в будущем станет выше ожидавшейся до увеличения цены. Поэтому приобретающий опцион на будущую покупку готов заплатить за него дороже, так как он покупает по этому опциону более дорогой товар. Шансы же прибыльно продать более дорогие акции в будущем снижаются, поэтому цены опциона на продажу снижаются при росте текущих цен акций.

Персоналии

- Дельта Гудрем (род. 1984) — австралийская певица и актриса

- Дельта, Пенелопа (1874—1941) — греческая писательница, одна из первых литераторов-женщин в новогреческой литературе.

Этимологический Словарь Русского Языка

Слово «дельта» пришло в русский язык из греческого. Дельту реки назвали греческой буквой, поскольку по форме она напоминает графический образ этой буквы. Значение слова – «устье, как правило, большой реки, разветвленной на рукава». Использоваться в языке слово стало с первой половины XIX в.

Топонимы

- Дельта — штат в Нигерии.

- Дельта — посёлок в Красноярском районе Астраханской области.

- Дельта — небольшой марсианский ударный кратер, расположенный на плато Меридиана.

В словаре Синонимов

низовье, буква, устье, авандельта, впадение

Военно-морской Словарь

наносная равнина в низовьях реки, впадающей в море. Прорезана сетью рукавов и протоков.

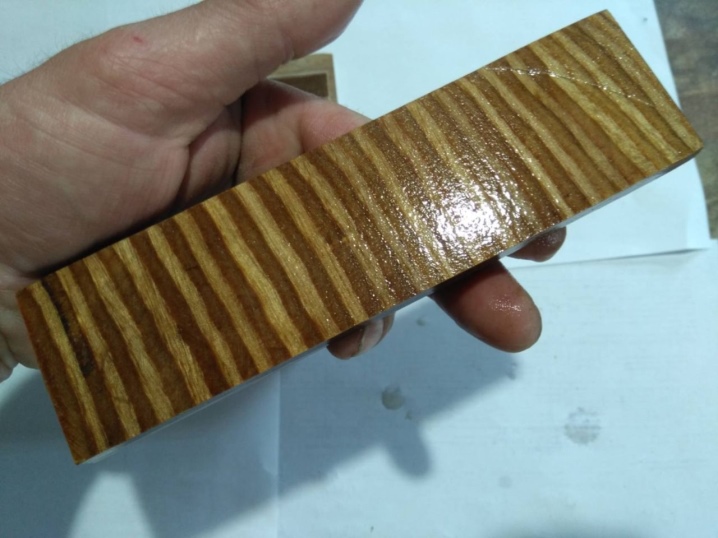

Самодельная фанера

Наткнулся на тему «вудсток» http://guns.allzip.org/topic/189/750295.html

И заворочались в голове мысли. С одной стороны фанера это просто склеенный в несколько слоёв в разных направлениях шпон. Микарта тоже навроде фанеры только необязательно слои ровные.

А если попробовать клеить рукояти да из разного дерева да близко к заданному размеру (благо шпон даже ножницами можно резать) будет ли это хорошо?Высказываемся кто что думает. А если кто нечто подобное пробовал было бы хорошо узнать что получилось

в архивах ув.Jericho были ножи с рукоятями из склееных кусков шпона разноцветного(разных пород дерева видимо),так-что-если есть доступ к шпону -пуркуа бы и не пАпробовать повторить.

А клеить чем? На эпоксидку?

даже если нарыть обычный шпон (береза там или бук) то его можно прокрасить насквозь а потом разноцветный склеить

У Георгия (Крот Кротович) есть в продаже очень текстурная и контрастная фанера

suhai123

Недавно открыл для себя клей «»Мастер» водо и морозостойкий». имхо для склеивания дерева лучше ПВА и практичней эпоксидкиAvante

В вудстоке уже есть крашеный шпон и разных пород 20р за лист А4sixfinger

1 тут больше творческой свободы, вариантов море

2 Можно сормировать деталь практически требуемой формы и даже с отвестием под всадной монтажvegra

suhai123

Недавно открыл для себя клей «»Мастер» водо и морозостойкий». имхо для склеивания дерева лучше ПВА и практичней эпоксидкиAvante

В вудстоке уже есть крашеный шпон и разных пород 20р за лист А4sixfinger

1 тут больше творческой свободы, вариантов море

2 Можно сормировать деталь практически требуемой формы и даже с отвестием под всадной монтажМожет и известен, но меня и этот устраивает.

Надеюсь посетить Химки через неделю другую, тогда и поэксперементируюФанера при обработке просто расслоится, а дельта-древесина как состоящая из шпона. вообщем деревянная микарта

Есть такая ссылка: «Дельта-древесина или бакелитовая фанера — конструкционный материал, получаемый пластификацией древесного шпона (обычно берёзового) путём пропитки его феноло- или крезоло-формальдегидной смолой под давлением порядка 6 атмосфер и температуре 270 .С, а затем склеивания или прессования.

Дельта-древесина имеет в два раза большую, чем обычная древесина, плотность, но значительно превосходит её по прочности.Ясно, большое спасибо! Тогда такой вопрос-можно ли в домашних условиях получить материал с аналогичными свойствами, используя шпон, эпоксидку и вакуумную установку? Или без прессования получится все же фанера? и еще-как у дельта-древесины проходят слои-направления волокон совпадают или чередуются слои с разным направлением?

ааа,вот где бакелитовую фанеру изобретают,я то думал где то место. )..В Иркутске в середине 90х полно было испанских ножей с ручками из разноцветной фанеры,насколько понял,вроде стабилизирован.деревяги по ощущениям она,только шибко уж скользючая и тяжелая в руке(в сравнении с классической деревягой),опять же,вакуумную приспособу мастерить надо,без нее не особо получится фанерка,и всякими злобными ядохимикатами себя и близких травить нужно. возни много одним словом. мож лучше пусть профи травятся,им то положено по работе ))

тупо спрошу:чего. бакелиттовая фанерка пользуется уже лет я не знаяю сколько. воообще вопрос странноватый,эпокса после застывания- продукт экологически безвредный,ни здрасьте от нее,ни до свиданья..

Андрей, считается что «да». Если разведена правильно. Но у нас то то не доложишь, то того переложишь.

А с другой стороны, ты ж ее есть не собирешься? Да и вообще жить вредно .

С уважением.ИМХО следует различать цели саиодельщины и главное уметь вовремя остановиться. Одно десо склеить шпон возможно разный для упрощения и облегчения изготовления ножа и(или) для декоративного эффекта. Другое попытаться воспроизвести промышленный процесс с непонятными целями. Ну получите вы после неслабых усилий плохую дельта древесину или бакелитовую фанеру, а спрашивается нафига?

Дельта-древесина

Дельта-древесина — это доски или листы, полученные горячим прессованием березового шпона, пропитанного смолой.

Для ‘изготозлешш дельта-древесины применяют спиртовые СМОЛЫ марок СБС-1 и CKC-I и водоспиртовые смолы марок СБС-2 и СКС-2. Шпон прессуют под давлением 90—МО кг/см* при температуре около 150°.

В производстве дельта-древесины используют березовый шпон толщиной 0,5—0,7 мм, удовлетворяющий требованиям ГОСТ на авиационный березовый шпон, причем через каждые 10 листов, уложенных вдоль волокон рубашки листа или доски, укладывается одни лист поперек волокон. Содержание шпона в дельта-древесине колеблется в пределах 80—88% и смолы — 12—20% по весу. Объемный вес дельта-древесины равен 1,25—1,40 г/см эксплоатационная влажность 5—7% и водопоглощаемость за 24 часа — 3%.

Дельта-древесина обладает малой гигроскопичностью и абсолютной грибостойкостью, легко поддается всем видам механической обработки, хорошо склеивается белковыми, смоляными и карбамидными клеями после механической обработки и очистки поверхности от масляных пятен и пыли.

Установлены четыре сорта дельта-древесины. Физико-механические качества их приведены в табл. 5.

Расчетные показатели механических качеств дельта-древесниы

Механические качества дельта-

древесина при влажности 5%

Временное сопротивление растяжению вдоль волокон, кг/см2

Временное сопротивление сжатию вдоль волокон, кг/см*

Временное сопротивление скалыванию по склейке продольных слоев, KZjcM2

Временное сопротивление ударному нзгибу параллельно плоскости склейки, KZCMjCM2

Дельта-древесина сортов A, Aj и Б применяется для силовых деталей самолета, как то: лонжероны, силовые шпангоуты, лопасти воздушного винта и т. д. Дельта-древесина сорта В применяется для ответственных (приспособлений, штампов для холодной штамповки листовых цветных металлов и т. д. Кроме того, дельта-древесину можно использовать в качестве электроизоляционного материала. Для контроля физико-механических качеств дельта древесины отбирается из каждой запрессовки 10% досок, из которых вырезают образцы для определения сопротивления растяжению вдоль волокон, сжатию вдоль волокон, скадываиию параллельно волокон, динамическому изгибу, влажности и объемного веса.

Схема вырезки образцов и их количество от каждой отобранной доски, а также форма изготовления образцов регламентированы ГОСТ на дельта-древесину. Физико-механические испытания образцов прово

дятся по ранее описанной методике. Временное сопротивление сжатию приводится к влажности 5°/о по формулегде к — переводный коэфнциент иа влажность.

Значения k приведены в табл. 6.

Значения переводного коэфициента к иа влажность

Десятые доли процента

Влажность дельта-древесины определяют иа образцах размером 15X15X15 мм, подвергнутых испытанию на сжатие. Образцы размельчают н в бюксах с открытыми крышками помещают в сушильный шкаф при температуре 100—105° на’ 12 час., а затем взвешивают с точностью 0,01 г. Влажность подсчитывают с точностью 0,1% по формуле

где Gx — вес бюксы с навеской до высушивания в г;

— вес бюксы с навеской после высушивания в г;

G — вес бюксы в г;

0, 3-—поправка на ускоренный метод определения влажности.

Балинит. Технология производства балинита аналогична технологии производства дельта-древесины, но березовый шпон предварительно подвергается химической обработке, в результате которой шпон получает усадку. При этом прочность шпона повышается в 2,5—3,0 раза. Шпон прессуют под давлением 50—70 кг/см2 при температуре около 150°. Содержание шпона в балините должно быть 75—85% и смолы 15—25% по весу. Объемный вес балинита равен 1,20—1,45 г/см* влажность 2,0—8,5 и водопоглощаемость за 24 часа 8—10!%.

Балинит выпускается в листах толщиной 1—б мм. Он поддается всем видам механической обработки и хорошо склеивается белковыми, смоляными и карбамидными клеями после механической обработки и очистки поверхности от масляных пятен и пыли.

Установлены три сорта балинита; механические качества их приведены в табл 7.

Дельта-древесина

Дельта-древесина, ДСП-10, лигнофоль, балинит — конструкционный композитный материал, древеснослоистый пластик на основе формальдегидной смолы, армированной древесными волокнами. Получался пластификацией древесного шпона (обычно берёзового) путём пропитки его фенол- или крезолоформальдегидной смолой с последующим горячим прессованием под высоким давлением.

Дельта-древесина имеет всего в два раза большую, чем обычная древесина, плотность, при этом значительно превосходя её по прочности (она выше, чем у многих алюминиевых сплавов, хотя и ниже, чем у авиационного дюралюмина после термической обработки и искусственного старения). Кроме того, этот материал практически не горюч, обладает абсолютной стойкостью к поражению грибком (гнили) и имеет длительный срок службы без потери качеств (десятки лет в неблагоприятных условиях [1] ).

Дельта-древесину не следует путать с водостойкой бакелитизированной фанерой (марок ФБС, ФБС-А, ФБВ), которая представляет собой обычную фанеру с пропиткой спиртовым или водным раствором фенол-формальдегидной смолы, часто даже не на всю толщину пакета.

Содержание

История [ править ]

Во второй половине тридцатых годов возможности древесины в качестве авиационного конструкционного материала оказались фактически исчерпаны — дальнейшее повышение лётных и тактико-технических характеристик боевых самолётов потребовало освоения принципиально новых материалов, имеющих более выгодное соотношение массы и прочности. Наиболее перспективны в этом отношении были высокопрочные сплавы на основе алюминия (дюралюмины), работы над применением которых в авиации были организованы в СССР ещё в начале 1920-х годов и вылились в создание серийных цельнометаллических самолётов ТБ-1, ТБ-3, ТБ-7 и других. Между тем, производство алюминия и его сплавов в стране не поспевало за быстро растущими потребностями авиации, так что наиболее массовые в советских ВВС машины — истребители — в тридцатые годы в основном сохраняли цельнодеревянную или смешанную деревометаллическую конструкцию планера.

В предвоенные годы, в условиях назревающего масштабного военного конфликта с участием СССР, встал вопрос о резком увеличении объёмов выпуска боевых самолётов при одновременном значительном повышении их характеристик. Эта задача не могла, однако, быть решена только за счёт перехода на цельнометаллические конструкции, так как дюралюминий и другие алюминиевые сплавы всё ещё оставались остродефицитными конструкционными материалами, не хватало и металлических полуфабрикатов из легированной стали («хромансиль»), которые использовались главным образом в ферменных конструкциях, вроде моторамы. Более того — по мере увеличения объёмов выпуска начались проблемы даже с поставкой на заводы качественной древесины. Невозможно было обеспечить и достаточно быструю перестройку производства на авиационных заводах, многие из которых до этого не имели опыта производства цельнометаллических конструкций — не говоря уже о расширении объёмов производства самолётов за счёт задействования предприятий иного профиля (в то время, как выпуск цельнодеревянных самолётов мог быть развёрнут в военное время на имевших практически весь необходимый набор производственного оборудования и опыт деревообработки мебельных фабриках).

Всё это подстёгивало опытные работы по применению в авиации различных древеснослоистых пластиков, или, по терминологии второй половины 1930-х годов, «облагороженной древесины» (кроме собственно дельта-древесины к этой группе материалов относились также бакелитовая фанера, балинит и другие), имевших значительно более высокие характеристики по сравнению с обычной древесиной, но при этом сходных с ней по используемым в производстве технологическим приёмам. Существует мнение, что дельта-древесина была разработана к 1940 году во Всесоюзном институте авиационных материалов Я. Д. Аврасиным [2] . Впоследствии технология её производства была усовершенствована специалистами завода «Карболит».

Дельта-древесина имела временное сопротивление растяжению 27 кг/мм², тогда как у сосны этот параметр составлял 11 кг/мм², у термически обработанного и состаренного дюралюмина Д-1А — 37 кг/мм², термически обработанного и состаренного дюралюмина Д-16 — 43 кг/мм². Такие характеристики позволяли, хотя и с некоторыми оговорками, использовать этот материал для создания боевых самолётов, удовлетворяющих имевшимся на тот момент требованиям. В частности, дельта-древесина (наряду с древесиной сосны, липы и берёзы) широко применялась в конструкции истребителя ЛаГГ-3, разработанного ОКБ-301 под руководством В. П. Горбунова. Также из неё некоторое время изготавливались части фюзеляжей и крыльев самолётов Ил и Як, некоторые детали машин и элементы производственной оснастки (для экономии металлов).

Производство [ править ]

Авиационная дельта-древесина (ДСП-10) по ГОСТ 226-41 получалась путём горячего прессования березового шпона толщиной 0,5 (продольные слои) и 0,55 мм (поперечные слои), пропитанного водноспиртовым раствором феноло- или креозоло-формальдегидной смолы марок СБС-1, СКС-1 и СКС-2. Для листовой дельта-древесины толщина шпона 0,35…0,55 мм, в зависимости от толщины изготовляемого листа. После пропитки смолой и сушки шпон собирался в пакеты, причём через каждые 10 листов шпона с продольным направлением волокон один лист укладывали в поперечном направлении. Толщина пакета — в среднем 50 слоёв. Собранные пакеты закладывались между плитами гидравлического пресса и подвергались прессованию при температуре 140…150°С и давлении до 150 кг/см² в течение порядка 3 часов (для плиты толщиной 18…20 мм). При таких температуре и давлении древесина уплотнялась практически вдвое, а смола — подвергалась полному отверждению, что придавало получаемому материалу совершенно иные свойства по сравнению с обычной древесиной. Готовый продукт содержал порядка 80 % древесных волокон, остальное — отверждённая смола и влага, до 4…6 % при приёмке и до 7 % в эксплуатации. В зависимости от физико-механических качеств, авиационная дельта-древесина подразделялась на четыре сорта — А, А1, Б и В.

Дельта-древесина поставлялась в виде коротких (1400…1600 мм) и длинных (1650…5000 мм) досок толщиной 15 или 17 мм и шириной от 200 мм, а также листов толщиной до 10 мм. В производстве могла подвергаться всем видам механической обработки на деревообрабатывающих станках при использовании резцов повышенной стойкости, склеивалась белковыми или смоляными клеями. Это обеспечило при переходе на новый материал технологическую преемственность с привычной авиазаводам обычной древесиной.

Дельта-древесина марки ДСП-10 применялась для изготовления силовых конструкций планера самолёта, в частности длинные доски сортов А, А1 и Б — для лонжеронов крыла и усиленных шпангоутов, а короткие — для комлевой части лопастей воздушных винтов. Дельта-древесина сорта В применялась для штампов, предназначенных для холодной штамповки алюминиевых и магниевых сплавов, различных вспомогательных производственных приспособлений, а также в качестве электроизоляционного материала в электроаппаратуре.

Близкими к дельта-древесине свойствами обладал так называемый балинит (ДСП-20), его также получали горячим прессованием пакета пропитанного фенол-формальдегидной смолой шпона, но при этом шпон предварительно подвергался выщелачиванию в растворе едкого натра. Балинит поставлялся в виде плит толщиной 10, 15, 20, 25, 30, 40, 50 или 60 мм, а также листов толщиной от 1 до 6 мм, содержание древесных волокон в готовом продукте — 75…80 %. Иногда имелась рубашка (наружный облицовочный слой) из бумаги или ткани. Обрабатывался аналогично дельта-древесине и считался взаимозаменяемым с ней, применялся для изготовления выравнивающих прокладок, законцовок силовых бобышек, обшивки лонжеронов, закрылков, предкрылков, щитков, лючков, плоскостей и носков стабилизатора, туннелей радиатора, гаргротов фюзеляжей, обшивки крыльев и центроплана и носков крыла и центроплана. Балинит марки ДСП-м предварительно пропитывался минеральным маслом и применялся для изготовления деталей, в ходе эксплуатации подвергающихся трению при затруднённой смазке — например, самосмазывающихся подшипников.

Применение [ править ]

В наши дни дельта-древесина применяется в мебельном производстве (для деревянных узлов, испытывающих повышенные нагрузки). Ранее применялась в авиакосмической промышленности, в частности — для воздушных рулей, устанавливавшихся на блоки первой ступени ракет-носителей семейства Р7, и лопастей вертолётных рулевых винтов (производства завода «Вперёд»). В настоящее время технология производства высокосортной дельта-древесины в России утеряна, что является одной из главных причин вывода из эксплуатации вертолётов типа Ми-10 и подобных, имеющих винты из этого материала [1] .

Также из дельта-древесины ранее изготавливались опорные изоляторы, преимущественно троллейбусных, изредка трамвайных, контактных сетей. Хотя такие изделия не производятся с 1970-х годов, тем не менее, их срок службы оказался достаточно велики и они до сих пор еще массово используются в существующих контактных сетях, заменяясь постепенно стеклянными и полимерными.

Дельта-древесина

Дельта-древесина, ДСП-10, лигнофоль, балинит — конструкционный композитный материал, древеснослоистый пластик на основе формальдегидной смолы, армированной древесными волокнами. Получался пластификацией древесного шпона (обычно берёзового) путём пропитки его фенол- или крезолоформальдегидной смолой с последующим горячим прессованием под высоким давлением.

Дельта-древесина имеет всего в два раза большую, чем обычная древесина, плотность, при этом значительно превосходя её по прочности (она выше, чем у многих алюминиевых сплавов, хотя и ниже, чем у авиационного дюралюмина после термической обработки и искусственного старения). Кроме того, этот материал практически не горюч, обладает абсолютной стойкостью к поражению грибком (гнили) и имеет длительный срок службы без потери качеств (десятки лет в неблагоприятных условиях [1] ).

Дельта-древесину не следует путать с водостойкой бакелитизированной фанерой (марок ФБС, ФБС-А, ФБВ), которая представляет собой обычную фанеру с пропиткой спиртовым или водным раствором фенол-формальдегидной смолы, часто даже не на всю толщину пакета.

Содержание

История [ править ]

Во второй половине тридцатых годов возможности древесины в качестве авиационного конструкционного материала оказались фактически исчерпаны — дальнейшее повышение лётных и тактико-технических характеристик боевых самолётов потребовало освоения принципиально новых материалов, имеющих более выгодное соотношение массы и прочности. Наиболее перспективны в этом отношении были высокопрочные сплавы на основе алюминия (дюралюмины), работы над применением которых в авиации были организованы в СССР ещё в начале 1920-х годов и вылились в создание серийных цельнометаллических самолётов ТБ-1, ТБ-3, ТБ-7 и других. Между тем, производство алюминия и его сплавов в стране не поспевало за быстро растущими потребностями авиации, так что наиболее массовые в советских ВВС машины — истребители — в тридцатые годы в основном сохраняли цельнодеревянную или смешанную деревометаллическую конструкцию планера.

В предвоенные годы, в условиях назревающего масштабного военного конфликта с участием СССР, встал вопрос о резком увеличении объёмов выпуска боевых самолётов при одновременном значительном повышении их характеристик. Эта задача не могла, однако, быть решена только за счёт перехода на цельнометаллические конструкции, так как дюралюминий и другие алюминиевые сплавы всё ещё оставались остродефицитными конструкционными материалами, не хватало и металлических полуфабрикатов из легированной стали («хромансиль»), которые использовались главным образом в ферменных конструкциях, вроде моторамы. Более того — по мере увеличения объёмов выпуска начались проблемы даже с поставкой на заводы качественной древесины. Невозможно было обеспечить и достаточно быструю перестройку производства на авиационных заводах, многие из которых до этого не имели опыта производства цельнометаллических конструкций — не говоря уже о расширении объёмов производства самолётов за счёт задействования предприятий иного профиля (в то время, как выпуск цельнодеревянных самолётов мог быть развёрнут в военное время на имевших практически весь необходимый набор производственного оборудования и опыт деревообработки мебельных фабриках).

Всё это подстёгивало опытные работы по применению в авиации различных древеснослоистых пластиков, или, по терминологии второй половины 1930-х годов, «облагороженной древесины» (кроме собственно дельта-древесины к этой группе материалов относились также бакелитовая фанера, балинит и другие), имевших значительно более высокие характеристики по сравнению с обычной древесиной, но при этом сходных с ней по используемым в производстве технологическим приёмам. Существует мнение, что дельта-древесина была разработана к 1940 году во Всесоюзном институте авиационных материалов Я. Д. Аврасиным [2] . Впоследствии технология её производства была усовершенствована специалистами завода «Карболит».

Дельта-древесина имела временное сопротивление растяжению 27 кг/мм², тогда как у сосны этот параметр составлял 11 кг/мм², у термически обработанного и состаренного дюралюмина Д-1А — 37 кг/мм², термически обработанного и состаренного дюралюмина Д-16 — 43 кг/мм². Такие характеристики позволяли, хотя и с некоторыми оговорками, использовать этот материал для создания боевых самолётов, удовлетворяющих имевшимся на тот момент требованиям. В частности, дельта-древесина (наряду с древесиной сосны, липы и берёзы) широко применялась в конструкции истребителя ЛаГГ-3, разработанного ОКБ-301 под руководством В. П. Горбунова. Также из неё некоторое время изготавливались части фюзеляжей и крыльев самолётов Ил и Як, некоторые детали машин и элементы производственной оснастки (для экономии металлов).

Производство [ править ]

Авиационная дельта-древесина (ДСП-10) по ГОСТ 226-41 получалась путём горячего прессования березового шпона толщиной 0,5 (продольные слои) и 0,55 мм (поперечные слои), пропитанного водноспиртовым раствором феноло- или креозоло-формальдегидной смолы марок СБС-1, СКС-1 и СКС-2. Для листовой дельта-древесины толщина шпона 0,35…0,55 мм, в зависимости от толщины изготовляемого листа. После пропитки смолой и сушки шпон собирался в пакеты, причём через каждые 10 листов шпона с продольным направлением волокон один лист укладывали в поперечном направлении. Толщина пакета — в среднем 50 слоёв. Собранные пакеты закладывались между плитами гидравлического пресса и подвергались прессованию при температуре 140…150°С и давлении до 150 кг/см² в течение порядка 3 часов (для плиты толщиной 18…20 мм). При таких температуре и давлении древесина уплотнялась практически вдвое, а смола — подвергалась полному отверждению, что придавало получаемому материалу совершенно иные свойства по сравнению с обычной древесиной. Готовый продукт содержал порядка 80 % древесных волокон, остальное — отверждённая смола и влага, до 4…6 % при приёмке и до 7 % в эксплуатации. В зависимости от физико-механических качеств, авиационная дельта-древесина подразделялась на четыре сорта — А, А1, Б и В.

Дельта-древесина поставлялась в виде коротких (1400…1600 мм) и длинных (1650…5000 мм) досок толщиной 15 или 17 мм и шириной от 200 мм, а также листов толщиной до 10 мм. В производстве могла подвергаться всем видам механической обработки на деревообрабатывающих станках при использовании резцов повышенной стойкости, склеивалась белковыми или смоляными клеями. Это обеспечило при переходе на новый материал технологическую преемственность с привычной авиазаводам обычной древесиной.

Дельта-древесина марки ДСП-10 применялась для изготовления силовых конструкций планера самолёта, в частности длинные доски сортов А, А1 и Б — для лонжеронов крыла и усиленных шпангоутов, а короткие — для комлевой части лопастей воздушных винтов. Дельта-древесина сорта В применялась для штампов, предназначенных для холодной штамповки алюминиевых и магниевых сплавов, различных вспомогательных производственных приспособлений, а также в качестве электроизоляционного материала в электроаппаратуре.

Близкими к дельта-древесине свойствами обладал так называемый балинит (ДСП-20), его также получали горячим прессованием пакета пропитанного фенол-формальдегидной смолой шпона, но при этом шпон предварительно подвергался выщелачиванию в растворе едкого натра. Балинит поставлялся в виде плит толщиной 10, 15, 20, 25, 30, 40, 50 или 60 мм, а также листов толщиной от 1 до 6 мм, содержание древесных волокон в готовом продукте — 75…80 %. Иногда имелась рубашка (наружный облицовочный слой) из бумаги или ткани. Обрабатывался аналогично дельта-древесине и считался взаимозаменяемым с ней, применялся для изготовления выравнивающих прокладок, законцовок силовых бобышек, обшивки лонжеронов, закрылков, предкрылков, щитков, лючков, плоскостей и носков стабилизатора, туннелей радиатора, гаргротов фюзеляжей, обшивки крыльев и центроплана и носков крыла и центроплана. Балинит марки ДСП-м предварительно пропитывался минеральным маслом и применялся для изготовления деталей, в ходе эксплуатации подвергающихся трению при затруднённой смазке — например, самосмазывающихся подшипников.

Применение [ править ]

В наши дни дельта-древесина применяется в мебельном производстве (для деревянных узлов, испытывающих повышенные нагрузки). Ранее применялась в авиакосмической промышленности, в частности — для воздушных рулей, устанавливавшихся на блоки первой ступени ракет-носителей семейства Р7, и лопастей вертолётных рулевых винтов (производства завода «Вперёд»). В настоящее время технология производства высокосортной дельта-древесины в России утеряна, что является одной из главных причин вывода из эксплуатации вертолётов типа Ми-10 и подобных, имеющих винты из этого материала [1] .

Также из дельта-древесины ранее изготавливались опорные изоляторы, преимущественно троллейбусных, изредка трамвайных, контактных сетей. Хотя такие изделия не производятся с 1970-х годов, тем не менее, их срок службы оказался достаточно велики и они до сих пор еще массово используются в существующих контактных сетях, заменяясь постепенно стеклянными и полимерными.

Читайте также Проигрыватель пластинок ссср