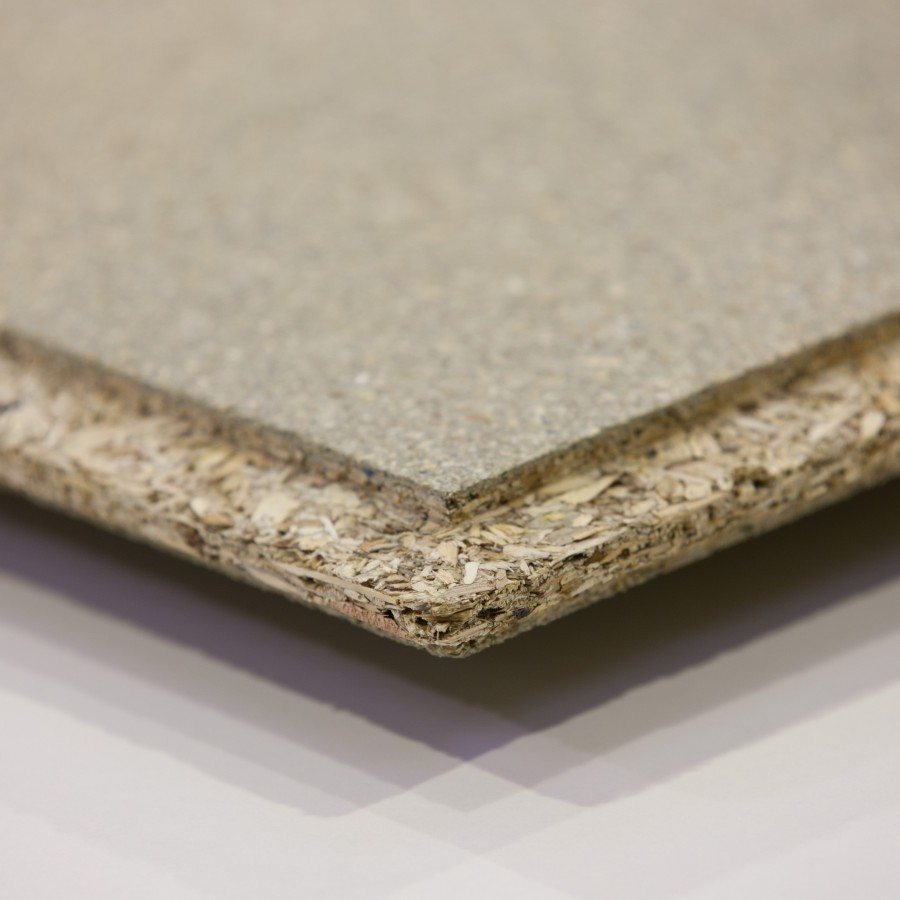

Фото дсп

«Анатомия Сна» – журнал о стильной жизни в спальне и здоровом сне. Каждый день вы найдете здесь интересную историю, важный совет и полезное интервью. Вместе с авторами разберетесь, как выбрать матрасы и подушки из тысяч товаров, какие аксессуары идеальны для спальни, как своими собрать кровать или сшить балдахин, увидите «начинку» ортопедических изделий для сна, познакомитесь с экспертами и мастерами. Журнал «Анатомия Сна» является брендовым медиа онлайн-магазина «Анатомия Сна». Одного из крупнейших маркетов популярных отечественных и зарубежных производителей матрасов, кроватей, мебели и аксессуаров для сна в России.

Напишите нам

Содержание

Перед покупкой мебели всегда встает резонный вопрос, какому материалу отдать предпочтение. ДСП, ЛДСП, МДФ – самые востребованные материалы в мебельном производстве, но вместе с тем и самые «провокационные», порождающие в обществе дискуссии на тему безопасности. Есть ли основания сомневаться в безопасности древесно-стружечных плит, или все это байки, порожденные незнанием? Давайте поближе познакомимся с этими «страшными» плиточными материалами.

Считается, что история создания древесно-стружечной плиты (ДСП) имеет немецкие корни. А родителем ДСП нередко называют Эрнста Хаббарда, создавшего в 1887 году «искусственное дерево» из опилок и специального клея на альбуминовой основе, который затвердевал под действием температуры и давления. Однако если углубиться дальше, то история гораздо богаче: первые аналоги ДСП были созданы еще до нашей эры в древнем Китае. Жители Поднебесной смешивали кору дерева, ветошь и лык с водой, затем высушивали массу на бамбуковой сетке и прессовали гладким камнем, получая в итоге прочную плиту. Правда, тогда она нужна была только для письма. С течением времени технология создания ДСП совершенствовалась. Чем прочнее становились плиты из опилок, тем шире становился их функционал.

Современное производство и применение

До сих пор сырьем для получения ДСП является стружка: ее толщина составляет 0,5 мм, ширина может достигать 5 мм, а длина – 40 мм. Чем мельче будет стружка, тем качественнее будет плита. Производство ДСП проходит в несколько этапов. Сначала подготавливается сырье: необходимо, чтобы верхние слои состояли из самой мелкой стружки, а те, что крупнее, размещались в центре. Поэтому после тщательной просушки стружка подвергается калибровке.

После этого сырье направляется в непрерывно работающие смесители, где происходит соединение стружки со связующими веществами. Вязкую массу отправляют в аппарат, который формирует «ковер» с одним, двумя или тремя слоями. Далее «ковер» прессуют под давлением 30-40 кг на квадратный сантиметр и «выпекают» при температуре 180-220°С. В завершение плиты охлаждают, нарезают и отправляют на хранение.

Древесно-стружечная плита активно используется в отделочных работах, для обшивки стен, устройства полов, изготовления дверей, подоконников и т.п. Начиная со второй половины 20 века основной областью применения ДСП стала мебельная промышленность. Забавно, но в те времена, когда производственный процесс был гораздо сложнее современного, стоимость мебели из ДСП была намного выше, чем из массива дерева, поэтому ее могли позволить себе только обеспеченные люди. Современная мебель из ДСП куда более доступна по цене.

Плюсы и минусы ДСП

Несложное производство и простота обработки делает ДСП прекрасным материалом для изготовления мебели. При соблюдении всех условий эксплуатации изделия из этих плит получаются долговечными и износостойкими, они длительное время сохраняют свой привлекательный вид. Мебель из ДСП имеет довольно легкий вес, что упрощает ее транспортировку.

К минусам ДСП относят потенциальную токсичность из-за наличия смолистых веществ в составе. Однако в «белом» производстве мебели используются только безопасные материалы, которые не способны причинить вреда здоровью. Обязательно попросите продавца предоставить сертификаты, подтверждающие безопасность продукции и ее причастность к классам эмиссии (количество выделяемого формальдегида) Е0,5 или Е1.

Еще один недостаток ДСП – неподатливость материала, получить из него изящные изгибы просто невозможно. А главный минус – это водопроницаемость. Древесно-стружечная плита хорошо впитывает влагу. Разбухая, она может увеличиться в объеме почти на треть.

Как ухаживать

Мебель из ДСП неприхотлива. Очистку от пыли стоит производить с помощью сухой тряпки, а сильные загрязнения можно протирать смоченной в мыльном растворе и хорошо отжатой салфеткой. После влажного очищения поверхность обязательно нужно протереть насухо.

Не стоит устанавливать изделия из ДСП вблизи отопительных приборов, так как это ведет к рассыханию материала.

Для ванной комнаты или открытой веранды ДСП-мебель не подходит: повышенная влажность ей противопоказана.

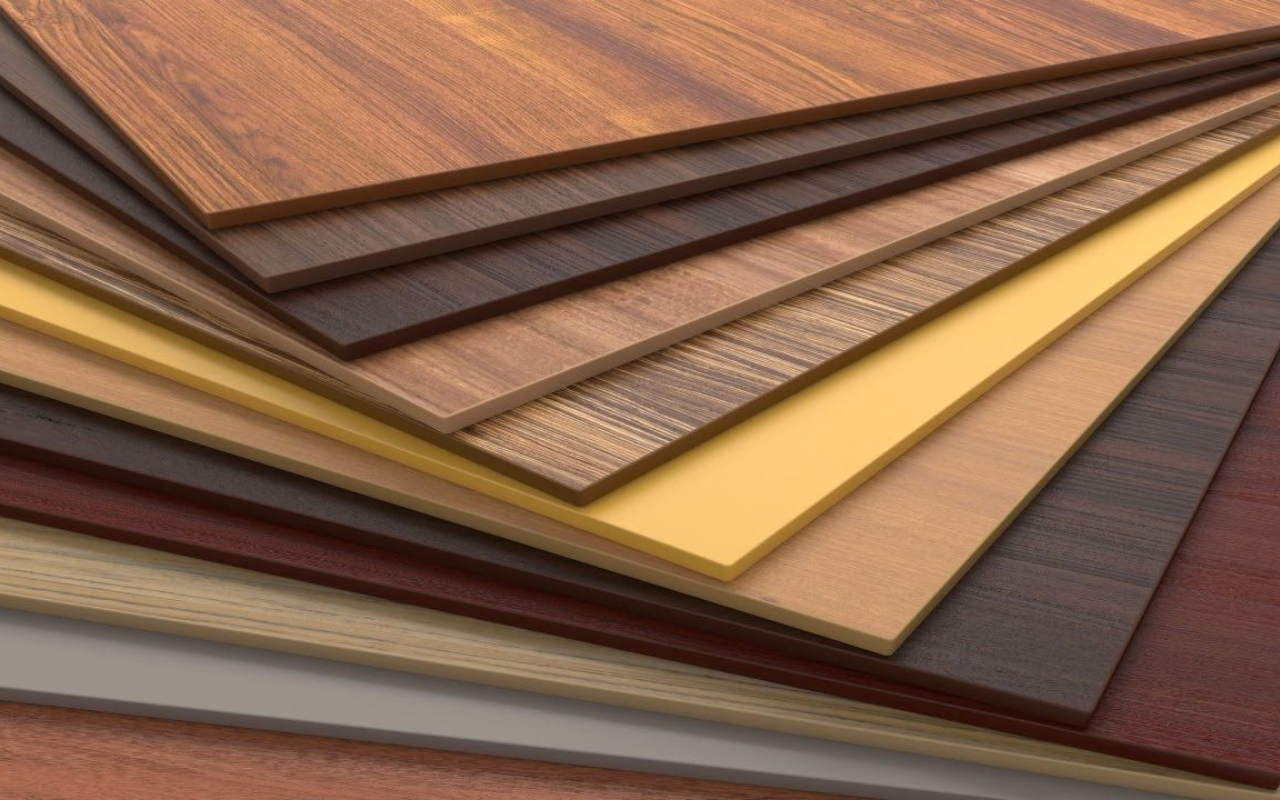

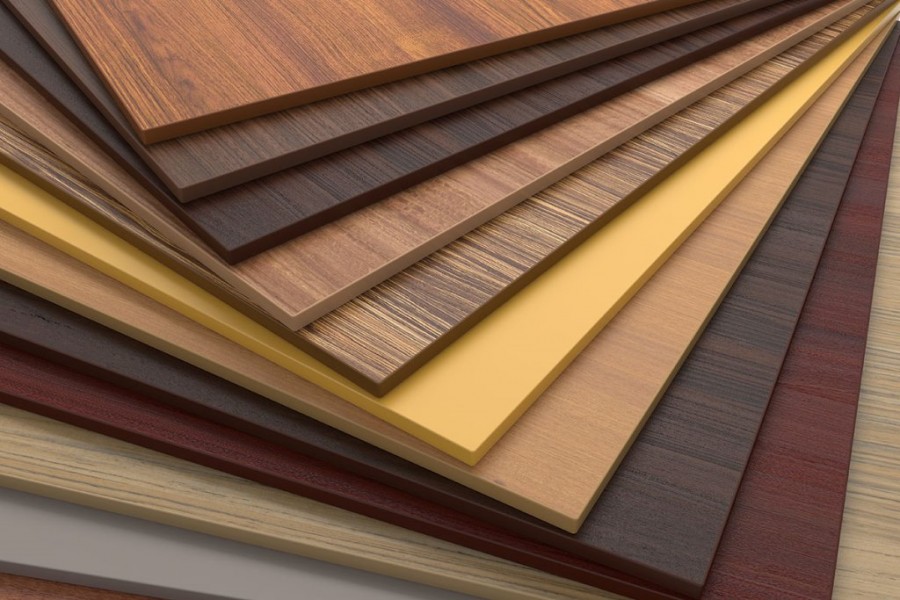

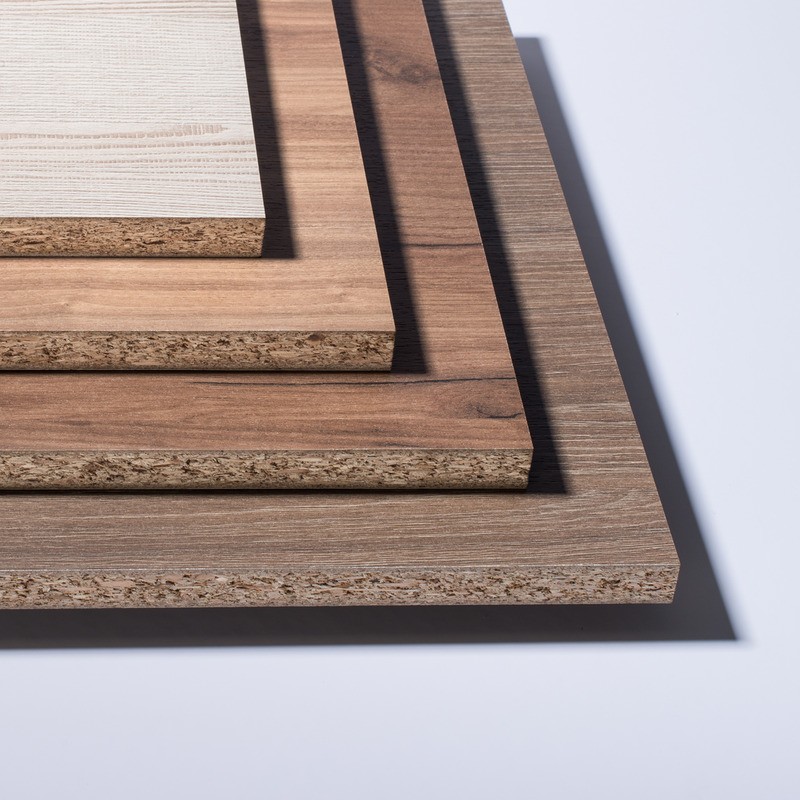

Технология производства ламинированной древесно-стружечной плиты идентична ДСП, просто на финальном этапе внешние стороны плиты дополнительно покрывают ламинатом. В качестве последнего может выступать бумажно-смоляная пленка, бумажно-слоистый материал либо пластик. ЛДСП благодаря облицовке приобретает внешнюю привлекательность. Но красота не главное достоинство плиты – красивое покрытие делает ЛДСП влагоустойчивым и более крепким материалом.

Внешняя привлекательность, влагоустойчивость и общая прочность структуры делает ЛДСП одним из самых популярных материалов в мебельном производстве, именно из него изготавливается большая часть всех шкафов, столов, кроватей, тумбочек и комодов. На сайте интернет-магазина «Анатомия сна» вы можете найти широкий ассортимент мебели из ЛДСП по очень низким ценам.

-

из ЛДСП из ЛДСП из ЛДСП

Стереотипные заблуждения об ЛДСП

Байки о вреде ЛДСП для здоровья гуляют давно. Их подкрепляют страшные мнения «экспертов интернета» на тему фенольных выделений. Они верны отчасти. Действительно, новая мебель из древесно-стружечных материалов может выделять формальдегид, но его количество настолько мало, что не причиняет вреда. Насторожить по-настоящему вас должны две вещи.

- Первая – если запах от мебели настолько сильный, что вынуждает открывать форточки для проветривания помещения.

- Вторая – если неприятное, хоть и легкое амбре продолжает исходить от вещей более 2-4 недель после распаковки.

Оба этих фактора свидетельствуют о том, что в производстве использовалось низкокачественное сырье, а готовое изделие действительно может стать угрозой для вашего здоровья.

Некоторые покупатели порой ошибочно полагают, что лучшей заменой плиточным материалам является натуральный массив. Дерево, безусловно, считается роскошным и дорогим сырьем, однако и оно может оказаться небезопасным по причине того же формальдегида, который содержится в натурпродукте. Кроме того, некоторые породы дерева, например, свежесрубленные дуб и бук, в процессе усушки имеют класс эмиссии Е2 – это выше, чем у качественных ДСП.

Как ухаживать

При минимальном и невыраженном запахе стоит проводить ежедневное проветривание квартиры на протяжении двух-четырех недель после монтажа мебели.

- В уходе за мебелью из ЛДСП стоит избегать агрессивных абразивных средств, которые могут повредить поверхность изделия.

- Влажную уборку можно проводить с помощью слегка влажной тряпки или специальной чистящей салфетки, затем поверхность мебели обязательно следует протереть насухо.

- Нельзя ставить на поверхность из ЛДСП горячие предметы или проливать жидкости – это неизбежно приедет к порче изделия.

Древесноволокнистая плита высокой плотности, она же МДФ, появилась в результате случайного стечения обстоятельств. В 1925 году изобретатель Уильям Мейсон, близкий друг небезызвестного Томаса Эдисона, пытался найти достойное применение большому числу стружки и щепы, которые в огромном количестве выбрасывались лесопильными заводами. В своих экспериментах он пытался вдавить древесные волокна в изоляционные плиты. Однажды Уильям забыл отключить свое оборудование, которое состояло из паяльной лампы, старого автомобильного котла и печатного станка 18 века, и получил на выходе тонкий прочный лист. Довольный результатом Уильям Мейсон запатентовал свой способ, который в дальнейшем продолжали совершенствовать уже другие испытатели. В массовое производство МДФ в современном формате запустилось только в 1980-х в США. А в России первые станки по производству этого материала заработали в 1997 году.

Современное производство

Первые листы МДФ получали «мокрым» способом, который уже давно забыт. Современный «сухой» метод включает несколько этапов:

1. Подготовка и предварительная обработка сырья.

2. Сушка и укладка в «ковер».

3. Горячее прессование.

Связующим компонентом, который удерживает элементы стружки друг с другом, выступает вещество лигнин. Это натуральный полимер, содержащийся в древесных волокнах. Под воздействием высоких температур происходит активация лигнина, который и «склеивает» всю массу между собой. Для получения более плотных структур в производстве используют вспомогательные вещества из группы формальдегидов.

Учитывая особенности технологии, изделия из МДФ тоже выделяют свободный формальдегид, но, как мы уже выяснили выше, бояться этого не стоит. Свою продукцию заводы обязательно маркируют и выставляют классы эмиссии, отражающие количество выделяемого формальдегида. Безопасные классы Е0,5 и Е1 – выделяет до 5 мг и до 10 мг на 100 грамм сухой плиты – признаются пригодными для изготовления детской мебели.

Применение МДФ

Древесноволокнистая плита высокой плотности нередко применяется в декоративных целях. В качестве основного материала ее используют для создания красивых перегородок, для отделки потолков, пола и стен. МДФ используют и в строительстве. Но чаще этот материал задействуют в мебельной промышленности, где из него делают буквально все, от стульев до корпусных моделей. В ассортименте «Анатомия Сна» представлен большой выбор замечательных кроватей из МДФ, комодов, шкафов и даже зеркал.

Плюсы и минусы МДФ

У МДФ довольно много достоинств. Это прочный материал, устойчивый к воздействию влаги, но исключительно в формате влажной уборки. То есть ставить мебель из МДФ в ванной, например, не рекомендуется.

Благодаря прочным покрытиям и сложным веществам, входящим в состав МДФ, изделия из него имеют длительный срок службы (15-20 лет). Высокие показатели эластичности позволяют без особого труда создавать мебель с изящными изгибами и круглыми формами.

Минусов у МДФ немного:

- вес – мебель из него достаточно тяжелая;

- наличие выделяемого формальдегида (конечно же в безопасных объемах).

Как ухаживать

Для устранения пятен с поверхности рекомендуется использовать слабый мыльный раствор, разбавленный этиловый спирт либо моющие средства для окон. Очень важно не допускать длительного контакта спирта с поверхностью мебели, так как это может привести к набуханию защитной пленки. Для устранения пыли следует протирать мебель мягкой сухой тряпкой из сукна, плюша или фланели.

Для чистки МДФ с пленочным покрытием запрещено использовать:

- абразивные вещества;

- пар;

- средства с силиконовыми маслами, восками, полиролями, щелочами и окисляющими компонентами.

Выбрать и купить качественную мебель из ДСП, ЛДСП и МДФ для спальни по приятной цене вы можете в интернет-магазине «Анатомия Сна». Все модели разделены на категории по типу, конструкции, материалам изготовления, стилям. Разобраться в обширном ассортименте помогут онлайн-консультанты магазина в чате на сайте или по телефону 8 (800) 777-62-81.

Чем отличается ДСП, ДВП и МДФ?

Теперь более подробно поговорим о том, в чем разница между ДСП, ДВП и МДФ. Разберем достоинства и недостатки этих плитных материалов и выясним, что лучше выбрать для тех или иных целей.

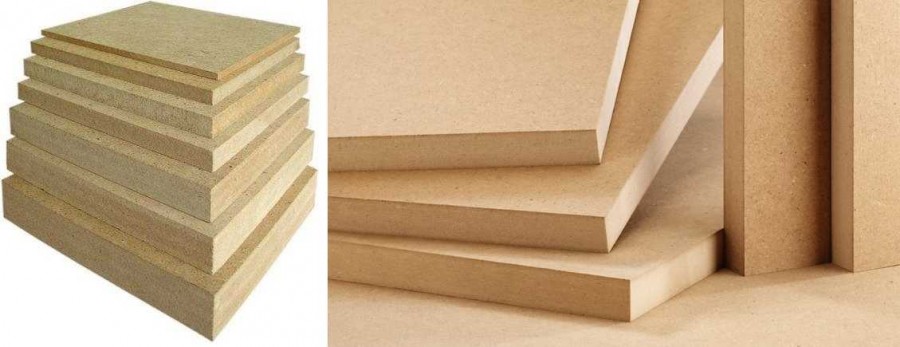

ДСП (древесно-стружечные плиты)

Древесно-стружечные плиты изготавливают методом горячей прессовки под высоким давлением. В качестве базового сырья используют калиброванную стружку или мелкую щепу, которую смешивают со специальной смолой. Исходную смесь формуют под воздействием высокого давления и больших температур. После полимеризации связующего получается плита с одинаковой толщиной по всей площади, плотностью 650-700 кг/м 3 .

На срезе плита имеет грубую и «рыхловатую» структуру из-за относительно крупных древесных частиц. В некоторых сортах ДСП для внешних слоев используют сырье более мелкой фракции, чем в середине, что позволяет добиться относительно гладких лицевых поверхностей. Плотность самой плиты неоднородна. ДСП свойственна своеобразная трехслойная структура: в середине она более рыхлая, в то время как поверхностные слои плотнее. Вместе с тем сама по себе плотность плиты еще не является определяющим критерием ее качества.

Стандартные размеры

Для изготовления мебели чаще всего используют ДСП 10 и 16 мм. Вместе с тем в продаже также доступны варианты толщиной 18/20/22/25/32/38 мм. Толстые плиты используют по большей части для строительных нужд. Из них возводят перегородки внутри помещений, применяют в качестве обшивки для стен и пола, делают опалубки и т.д. Сами плиты бывают следующих размеров: 2800х2070 мм / 2750х1830 мм / 2500х1850 мм / 2440х1830 мм. Листы ДСП толще, чем ДВП или МДФ.

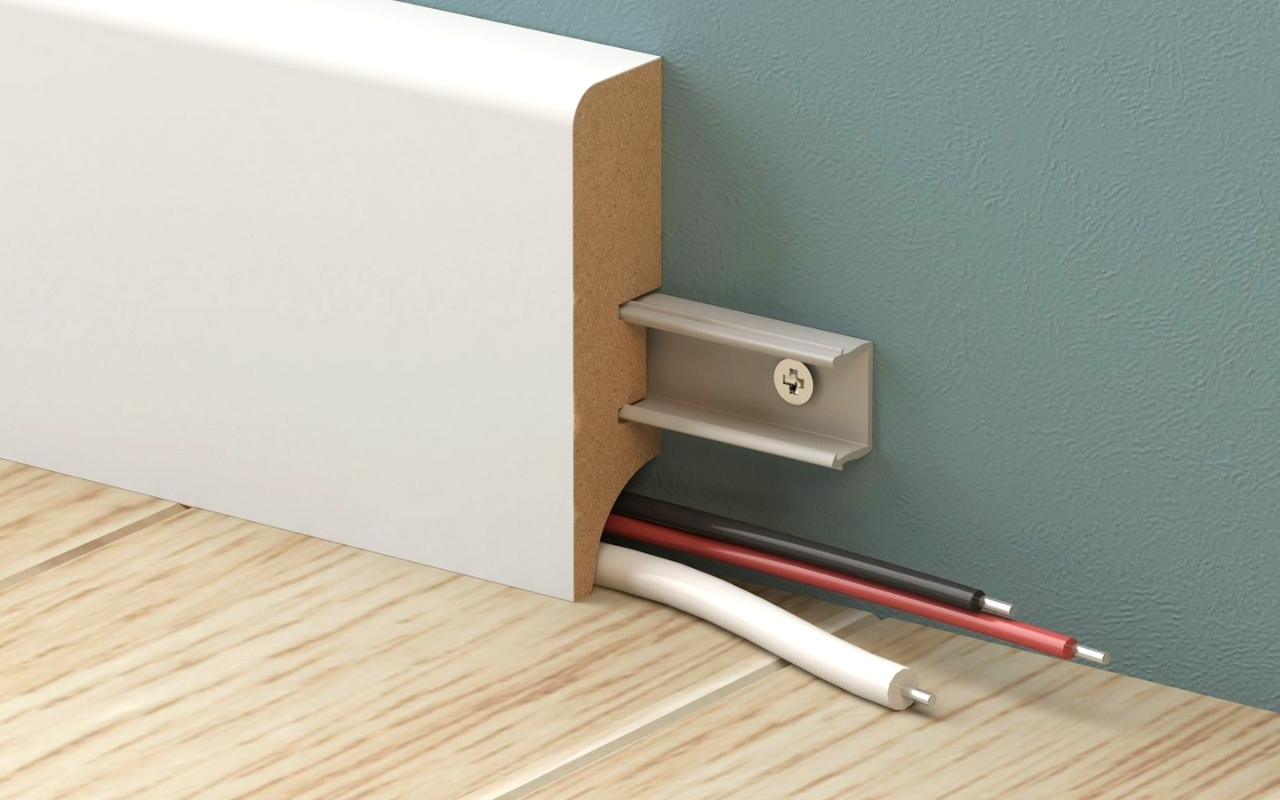

Что такое ЛДСП?

Такая ламинированная ДСП – это и есть ЛДСП. В качестве облицовки используют по большей части пленки на основе термореактивных полимеров. Они делают плиту более устойчивой к влаге и ударным воздействиям. После распиловки торцы деталей из ЛДСП оклеивают кромочными лентами, выбираемыми в тон облицовке.

Эксплуатационные характеристики ДСП

Недостаток древесно-стружечных плит – подверженность пластическим деформациям. Детали, испытывающие изгибающие нагрузки, со временем искривляются и остаются в таком состоянии даже без нагрузок. Это может проявляться, например, в виде провисания полок, реже – прогиба столешниц. Данную особенность материала обязательно учитывают при проектировании безопорных горизонтальных пролетов в мебели.

ДСП плохо переносит воздействие влаги. При намокании материала происходит его расширение по толщине. Циклы набухания и усушки быстро разрушают связь смолы и древесных частиц, из-за чего ДСП начинает крошиться. В 95% случаев такое разрушение начинается с торцов плиты. Отдельно отметим, что ЛДСП также плохо переносит контакт с водой – полимерная облицовка хорошо защищает лицевые поверхности, но уязвимыми остаются края (даже несмотря на наличие торцевой ленты).

Уязвимость кромок — это в целом большая проблема для ДСП. Они легко крошатся от ударов и повреждаются во время транспортировки. А с учетом уже упомянутой плохой влагостойкости, мебель из ДСП обязательно делают на ножках. В противном случае, контакт с водой (а он будет неизбежно возникать, например, при мытье полов) приведет к быстрому разрушению нижней части мебели.

Несмотря на свои недостатки, древесно-стружечные плиты – хороший и доступный материал. Основные претензии к нему возникают по большей части из-за незнания его особенностей, ошибок при проектировании мебели или использования там, где не нужно.

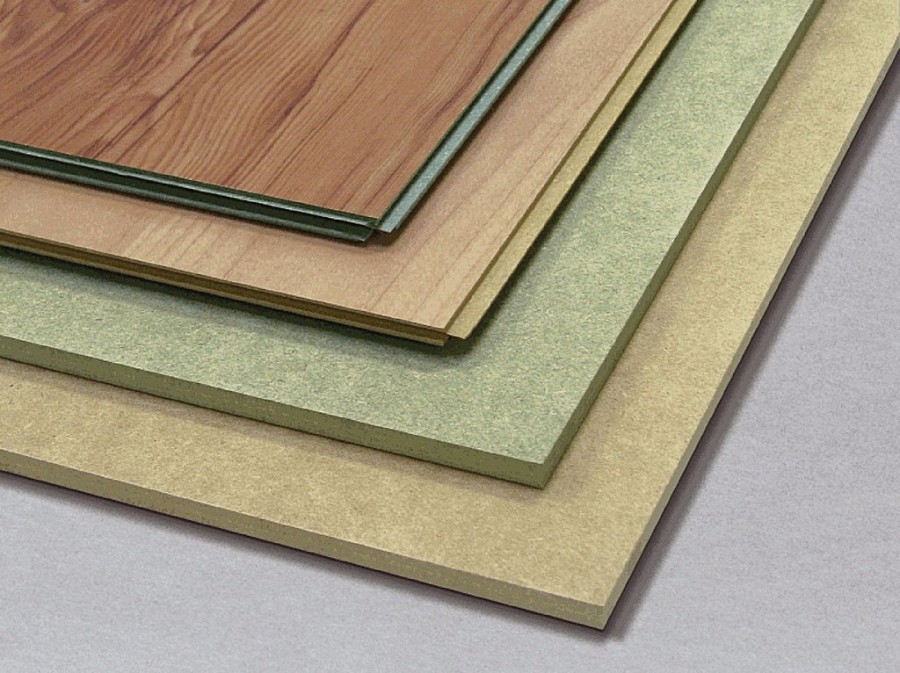

МДФ (древесноволокнистые плиты средней плотности)

МДФ – следующая ступень развития плитных материалов после ДСП. По назначению и принципам изготовления МДФ и ДСП в целом похожи, но при более детальном рассмотрении разница между ними оказывается весьма существенной.

МДФ-плиты также изготавливают методом прессования под воздействием высоких температур, но в качестве базового материала используют не крупную стружку и опилки, а мелкие древесные волокна одинакового размера. Второе принципиальное отличие – тип связующего. В качестве вяжущих и укрепляющих компонентов при производстве МДФ используют карбамидные смолы, модифицированные меламином. Благодаря этому достигается высокая плотность материала (до 1050 кг/м 3 ) при минимальной эмиссии формальдегида (у MDF она сравнима с эмиссией обычной древесины). Материал доступен в ламинированном и неламинированном виде, толщиной от 3 до 40 мм.

Преимущества МДФ (отличия от ДСП)

- Высокая плотность материала с сохранением однородности по всей толщине листа.

- Ровная и гладкая поверхность по пласти и кромкам.

- Возможность фрезерования лицевых поверхностей и профилирования кромок.

- Прочное удержание крепежа (при этом плита может треснуть, если засверливаться близко к углам или кромкам).

- Низкая подверженность пластическим деформациям (слишком большие прогоны все же будут провисать без опор).

- Возможность сложного криволинейного раскроя.

- Высокая влагостойкость.

- Низкая эмиссия формальдегида.

- Оптимальная основа для шпонирования и покраски.

Недостатки МДФ в большей степени относительны – это высокая цена, большой вес, сложность раскроя и обработки.

Благодаря своим характеристикам сегодня МДФ является самым востребованным материалом для производства корпусной мебели. Сравнивая МДФ и древесно-стружечные плиты, нельзя говорить, что последние утратили свои позиции в мебельном производстве. Из ЛДСП по-прежнему делают много мебели, но стараются не использовать его для изделий, которые контактируют с влагой. В строительстве МДФ используют редко, отдавая предпочтение более дешевому ДСП или толстому ДВП.

О том, как правильно красить МДФ и получать профессиональный результат – читайте в отдельной статье.

Что общего между фанерой ДСП и ДВП?

Это листовые материалы, которые имеют высокую жесткость, стабильную толщину по всей площади и не меняют своих размеров под воздействием внешних факторов. Благодаря этим свойствам и, конечно же, дешевизне, искусственные плитные материалы стали главной альтернативой цельной и клееной древесине.

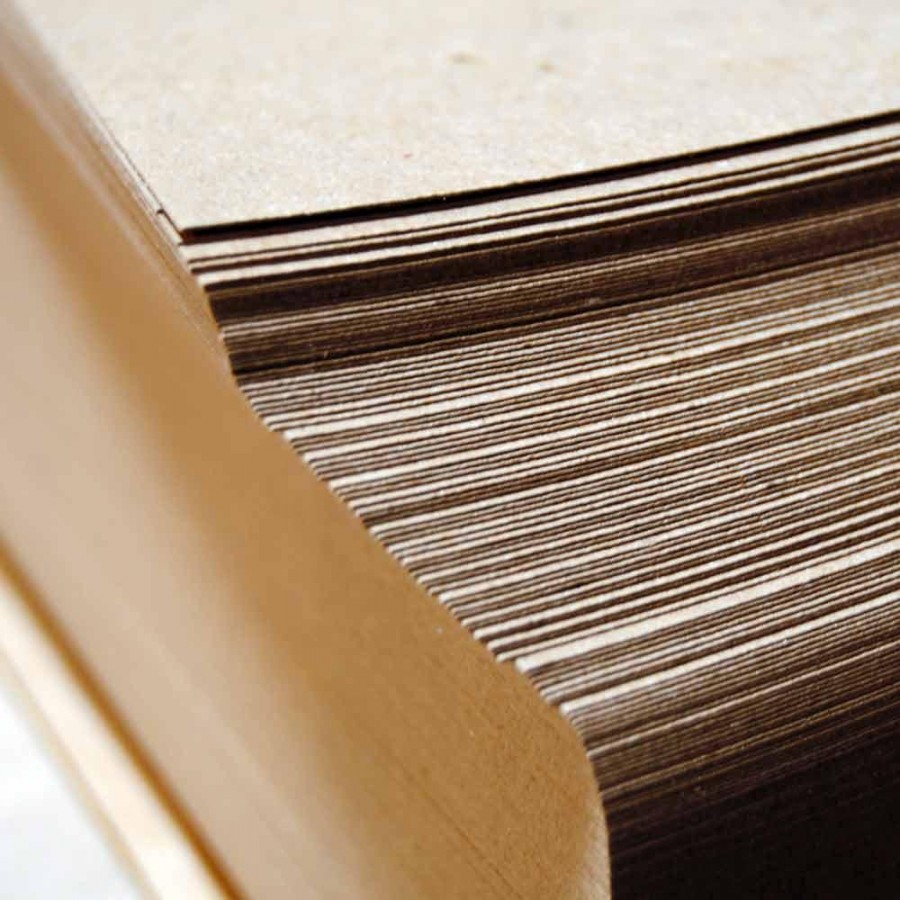

Фанера – самый старый материал из этой группы, который по-прежнему активно используют в строительстве и столярном деле. Ее преимущества перед ДСП и ДВП – высокая жесткость на изгиб, влагостойкость, устойчивость кромок к механическим повреждениям. Принципиальная разница заключается и в том, что МДФ, ДСП и ДВП – это плиты, изготовленные из вторичного сырья (стружки, опилок, отходных древесных волокон), в то время как основой для производства фанеры являются слои клееного шпона. Больше о тонкостях выбора фанеры – читайте в отдельной статье.

ДВП (древесно-волокнистые плиты)

ДВП изготавливают путем термического прессования мелкого древесного волокна. В основном производят листы небольшой толщины – 3 или 6 мм. Их применяют для задних стенок корпусной мебели, днищ ящиков, в качестве отдельных элементов каркаса мягкой мебели и т.д. Таким образом, по крайней мере, в столярном деле ДВП является вспомогательным материалом для изготовления ненагруженных деталей.

Сырьем для материала служит древесное волокно. При производстве мягких ДВП-плит связующее, как правило, не применяют – его функции выполняет лигнин (природный компонент древесины), проявляющий клеящие свойства под воздействием высоких температур. Модификаторы, добавляемые в древесную массу при производстве ДВП, ограничиваются по большей части парафином, канифолью и синтетическими смолами. Их задача – сделать материал менее подверженным воздействию влаги. Отдельно отметим, что многие сорта ДВП все же содержат формальдегидные смолы в качестве связующего. Такие материалы подразделяют на следующие классы эмиссии формальдегида: Е0,5/Е1/Е2.

ДВП не выдерживает серьезных изгибающих нагрузок и легко ломается. Плиты не шлифуются, плохо держат крепеж, не влагостойки, легко повреждаются (особенно края). ДВП производят мокрым и сухим способом. Листы, изготовленные по мокрой технологии (также известной как метод Мейсона) имеют только одну гладкую сторону, вторая – текстурированная. Мокрую технологию используют для производства тонких плит (3-5 мм). Плиты, изготовленные сухим методом, остаются гладкими с обеих сторон. Эту технологию используют для производства толстого ДВП.

Твердые и полутвердые виды ДВП имеют толщину от 2 до 10 мм. Мягкие разновидности плит – от 8 до 16 мм. Толстые ДВП-плиты используют по большей части для строительных нужд: для обшивки пола и утепления стен, возведения легких перегородок и т.д. Их пористая структура удерживает много воздуха и служит отличным теплоизолятором. Тонкие плиты (3-6 мм) используют для ненагруженных элементов мебели (задних стенок, перегородок, днищ), как основу для наклеивания шпона, в качестве материала для изготовления бюджетной ламинатной доски, для обшивки дверей и т.д.

Что такое ХДФ (HDF)?

Это высокотехнологичная разновидность древесно-волокнистых плит. Материал отличается повышенной плотностью и отсутствием в составе вредных связующих компонентов на основе формальдегида. ХДФ изготавливают в виде тонких плит толщиной 3 или 4 мм. Наибольшую популярность этот материал получил как основа для производства напольного ламината и шпонированного паркета.

ХДФ панели изготавливают из разрыхленных паром волокон, спрессованных под большим давлением и при высоких температурах. В результате получаются плотные и однородные плиты. Склеивание древесных волокон происходит без введения дополнительных связующих. Эти функции выполняет лигнин, содержащийся в древесине и дающий естественную клейковину под воздействием высоких температур. Плотность материала превышает показатели МДФ, достигая 1100 кг/м 3 . В процессе изготовления ХДФ панели дополнительно пропитывают маслом. Полимеризованное масло образует в структуре плиты стойкий гидрофобный барьер, защищающий материал от влаги. Вместе с этим повышается твердость и ударопрочность поверхности.

В качестве связующих компонентов при производстве таких плит используют различные типы смол, в т.ч. имеющих высокую токсичность (выделяющих формальдегид и метанол). ОСБ плиты не используют для изготовления мебели, а задействуют по большей части в строительстве.

ДСП плиты – основные характеристики и определения качественного материала (75 фото)

Для того чтобы защитить внутренние стены от вредного воздействия окружающей среды или просто декорировать помещение, лучше всего подойдут древесные материалы. Однако массив дуба, ольхи или березы не всем по карману, к тому же природные их свойства не всегда оправдывают ожидания. Хотите сэкономить? Выход есть! Искусственные материалы — панели ДСП, ДВП или МДФ — пригодятся не только для наведения красоты. Но обо всем по порядку.

Древесно-стружечная плита, или ДСП

Это экономичный материал, состоящий из спрессованных древесных частиц. Исходные компоненты — стружка, древесные отходы, специальная рубленая щепа. В производстве плиты обрабатывают при высоких температурах и добавляют в них связующие вещества (чаще всего мочевино- или фенол-формальдегидные смолы). Затем панелям ДСП придают необходимые размеры с помощью шлифования.

ДСП – это самая настоящая альтернатива дереву. При помощи древесно-стружечной плиты изготавливают не только интерьерные элементы, но и мебель. Современная технология производства позволяет изготавливать ДСП без альдегидов.

Каковы размеры дсп плит? Стандарт — 2700×800 мм, 2400×900 мм, 2400×600 мм, 1800×800 мм, толщина может составлять 16, 18 или 22 мм (те же размеры имеют ДВП и МДФ).

Чтобы продукт обладал хорошей влаго- и огнестойкостью, не подвергался воздействию биологических организмов, его шпонируют и ламинируют, получаются ламинированные плиты дсп. При производстве аналогов, обладающих повышенными влагоотталкивающими свойствами, в их состав добавляют парафин.

Такие плиты применяют в изготовлении мебели для кухни и ванной комнаты, а в строительстве — для проведения наружных отделочных работ, этот материал обладает повышенной плотностью и стоит чуть дороже обычных листов.

В результате лист становится не только достаточно прочным, но и привлекательным внешне. Например, ламинированное покрытие бывает однотонным или текстурным — рисунок на поверхности имитирует дерево или камень. Подобные варианты применяются в мебельной промышленности https://www.fabrika-monolit.ru/raspashnye-shkafy/ . Тем не менее вы легко можете использовать их для отделки внутренних стен помещения или для устройства перегородок.

ДСП понадобится для выравнивания полов и послужит хорошей основой под линолеум или паркет. По сравнению с древесиной панели имеют ряд преимуществ: они достаточно прочны, однородны по структуре (на дереве вы нередко заметите сучки, трещины и пустоты), их легко обрабатывать, надежно удерживают гвозди и шурупы.

Кроме того, по сравнению с «натуралом» шпунтованная дсп плита стоит на порядок ниже. Однако есть и минусы. Например, срок службы изделий из ДСП значительно меньше, чем поверхностей, выполненных из дерева.

По качественным характеристикам различают некоторые виды дсп плит. Твердые (плотность материала — 800 кг/куб. м) пригодятся в качестве панельного или изоляционного материала. Из подобных листов изготавливают двери.

Изоляционный вариант мягче твердого, он обладает высокими звуко- и термозащитными свойствами. Именно им чаще всего обустраивают радиостудии или концертные залы.

Биостойкая ДВП необходима, когда вам нужно предохранить поверхности от возможного образования грибков или плесени, от воздействия насекомых.

Влагостойкий продукт поможет защититься от воды — в твердую массу добавляют специальные эмульсии и осадители. Трудносгораемая ДВП, соответственно, будет обладать повышенной огнеупорностью.

Все эти виды пригодятся вам не только для внутренних отделочных работ — с их помощью устраивают межэтажные перекрытия или перегородки. Здесь при покупке стоит обратить внимание на наличие дефектов: расслоение, бахрома на кромках, неравномерность текстуры недопустимы. Лицевая поверхность плиты должна быть однородной и по составу, и по цвету.

Какие плиты дсп лучше выбрать?

Как за рубежом, так и у нас в стране существует несколько заводов, специализирующихся на производстве древесных плит. В нашей стране обосновались представительства таких иностранных гигантов, как немецкие Glunz AG и Hornitex Werke, а также польские Kronospan и Kronopol.

Завод «Кроностар» (Костромская область), открытый в 2002 году концерном Swiss Krono Group, выпускает продукцию европейского качества и предлагает потребителю широкий ассортимент.

Среди российских самыми известными признаны бренды «Плитспичпром», «Борисовский ДОК», «Лесплитинвест», «Карелия ДСП», «Жешартский фанерный комбинат», «Шекснинский КДП». Все заводы применяют современное оборудование и выпускают товары с хорошими качественными характеристиками.

Древесные плиты отечественного производства практически не уступают по качеству импортным аналогам. Цены на материалы приблизительно одинаковые как у зарубежных, так и у российских производителей.

Отличия двп от дсп фото

Несмотря на популярность данных листовых материалов, многих интересует, чем именно отличаются друг от друга ДСП и ДВП. Изначально следует отметить, что они в течение многих десятилетий пользуются заслуженным спросом и занимают лидирующие позиции на современном рынке стройматериалов. Это обусловлено универсальностью подобных листовых изделий. Они широко используются в качестве строительных и отделочных материалов, а также при изготовлении мебели. Не следует забывать и о финансовой стороне вопроса, поскольку речь идет об оптимальном соотношении цены, качества и эксплуатационных показателей.

Как уже было отмечено, ДСП и ДВП представляют собой листовые материалы. В обоих случаях, говоря о ключевых достоинствах, необходимо акцентировать внимание на доступности, разнообразии покрытий панелей, а также небольшом весе. Помимо всего прочего, листы всех видов эстетично выглядят.

Активное внедрение в производство передовых технологий и инновационных решений позволило разработчикам существенно расширить ассортимент продукции. На сегодняшний день производителями создаются различные текстурные поверхности. А также в каталогах представлена широкая палитра покрытий. При этом поверхность некоторых панелей имитирует натуральные материалы.

Однако ключевым моментом являются принципиальные различия этих двух материалов, на которые следует обращать особое внимание при выборе.

Аббревиатура в данном случае расшифровывается, как древесно-волокнистая плита. С точки зрения производства данный листовой материал представляет собой результат прессования определенных компонентов, которыми являются целлюлоза, полимеры синтетического происхождения, добавки и вода.

Стоит учесть, что весь процесс протекает при повышенной температуре, а основной материал — это древесная стружка.

Древесно-волокнистые плиты разделяют на панели общего и специального назначения. При этом последние бывают:

- трудносгораемыми;

- биостойкими;

- битумированными;

- оргалитами — отдельная группа листовых материалов, имеющих облицованную поверхность.

А также стоит уделить внимание популярным сейчас панелям МДФ (в англоязычной версии MDF). Данный продукт делят с учетом плотности на несколько категорий.

- HDF (High Density Fiberboard) — панели, ключевой показатель которых достигает 1 050 кг/м3. Данный продукт западных компаний соответствует отечественным панелям, получившим название ДВПТ. Их, как правило, используют при обустройстве прочных напольных покрытий. Речь, в частности, идет о ламинированных панелях для пола.

- Непосредственно сами листы MDF (Medium Density Fiberboard), характеризующиеся средними показателями плотности (около 800 кг/м3). Аналогом являются обычные листы ДВП, широко применяемы в разных сферах. Помимо строительной отрасли, панели используют при производстве столярных конструкций и мебели. Часто из ДВП и MDF делают тару и основы для картин.

- LDF (Low Density Fiberboard) — материал с плотностью до 650 кг/м3, соответствующий нашим древесно-волокнистым плитам мягким (ДВПМ). В подавляющем большинстве случаев они используются в качестве звукоизолирующих компонентов напольного покрытия.

Помимо всего прочего, виды мягких и твердых прессованных панелей отличаются друг от друга исполнением поверхности. В итоге сейчас на рынке представлен более чем широкий ассортимент ДВП (МДФ). При выборе конкретного варианта стоит принимать во внимание основные свойства данного листового материала, такие как:

- максимальная устойчивость к деформациям и длительный срок эксплуатации;

- повышенная прочность;

- высокая устойчивость к воздействию влаги;

- экологичность, обусловленная тем, что древесно-волокнистая плита не выделяет каких-либо токсичных веществ;

- плотность, варьирующаяся с учетом типа панелей в диапазоне от 100 до 1100 кг/м3;

- показатель эксплуатационной влажности, который может достигать 12%;

- теплопроводность материала, составляет от 0,046 до 0,093 Вт/мК.

А также важно учитывать при выборе, что ДВП — это материал, способный даже при влажности более 50% довольно долго не разбухать и, следовательно, сохранять свои ключевые эксплуатационные качества.

Но, невзирая на все достоинства прессованной плиты данного типа, стоит выделить ее недостатки.

- Сравнительно узкая сфера применения. Исключением в данном случае можно назвать плиты МДФ.

- Некоторые разновидности панелей могут быть токсичными. Имеются в виду ДВП, в составе которых присутствует формальдегид. При работе с таким материалом настоятельно рекомендуется применять средства индивидуальной защиты (маска, респиратор, защитные очки) и качественно проветривать помещение.

Данное сокращение имеет расшифровку — древесно-стружечная плита. Важно учитывать, что в некоторых случаях под ДСП понимают древесно-слоистые пластики. Процесс производства подобного листового материала, по своей сути, напоминает изготовление древесно-волокнистых плит. Однако при этом существует ряд важных особенностей и отличий. Основным сырьем являются древесная стружка, смолы и специальные добавки.

Судя по названию панелей, можно сделать вывод, что они изготавливаются из крупной фракции древесной стружки. Как правило, источник сырья — это некондиционная древесина, а также отходы деревообрабатывающей отрасли. Производственный процесс включает в себя несколько этапов. На начальной стадии дробленая древесная стружка полностью просушивается, а затем через специальные форсунки пропитывается связующими компонентами.

В качестве последних используют мочевино-меламиновые, карбамидные, фенольные смолы. При их использовании в тандеме с парафиновыми эмульсиями образуется структура с характерными вкраплениями зеленоватого цвета, которые хорошо заметны на срезе.

Кстати, специалисты настоятельно рекомендуют именно такие панели применять для отделки, включая создание напольного покрытия, в помещениях с повышенными показателями влажности.

При производстве ДСП приготовленная и обработанная в соответствии с технологией смесь основного сырья и смол может формоваться несколькими способами.

- В один слой. В таких случаях стружка разной фракции перемешивается и равномерно распределяется по всему объему плиты.

- В два слоя. При этом так называемый подстилающий слой выполняется из отходов, а лицевая часть — это смесь из тонкой и толстой стружки, предварительно сортируемой на сепараторе.

- С двумя лицевыми слоями, каждый из которых образован отборным сырьем, а также сердцевиной. Последняя, как правило, изготавливается из менее качественной стружки.

Отформованный «ковер» сначала прессуют, потом тщательно просушивают. Следующие этапы производства — это обрезка панелей по размеру и обработка (шлифовка) торцов. В зависимости от типа ДСП обрабатываться может вся поверхность плиты.

С учетом разновидности ДСП обладает следующими основными свойствами:

- наружный слой может быть крупно- или же мелкозернистым;

- количество слоев составляет от 1 до 3 и более;

- достаточная устойчивость к воздействию влаги, огня;

- существуют 3 типа плотности панелей.

В наши дни древесно-стружечные плиты применяют в мебельном производстве, а также в строительной сфере и при создании тары повышенной прочности. Однако стоит учитывать и негативные моменты.

- При длительной эксплуатации возможно выделение токсичных веществ, присутствующих в составе панелей.

- В плитах недостаточно жестко удерживаются многие крепежные элементы. Речь, в частности, идет о гвоздях и шурупах, особенно при повторном использовании.

С учетом всего перечисленного стоит подчеркнуть явные плюсы ДСП. Имеются в виду такие моменты, как влагоустойчивость и сравнительная пожаробезопасность. Не следует забывать и о доступной стоимости листового материала.

Сравнение характеристик

Анализируя основные различия двух описываемых типов современного листового материала, стоит в первую очередь акцентировать внимание на разнице производства плит. Для изготовления ДСП используют отходы малоценных пород древесины и синтетические смолы в качестве связующих элементов. В ситуации с ДВП сырьем вступает спрессованная древесная пыль с добавлением полимеров, канифоли и парафина. Во многом именно эти моменты определяют характеристики панелей.

Разные химические составы и свойства перечисленных материалов обуславливают эксплуатационные показатели ДВП и ДСП. Так, первая разновидность панелей тоньше, но при этом характеризуется более высокой прочностью и влагостойкостью. В то же время древесно-стружечные плиты намного толще и плотнее, за счет чего способны выдерживать определенные нагрузки. Это определяет и сферу применения материалов. Например, ДСП чаще используют при создании напольных покрытий, а из ДВП делают выдвижные элементы и задние стенки мебельных конструкций.

Особое внимание необходимо уделить размерам ДСП и ДВП. Так, в первом случае толщина составляет 25 мм, а втором может варьироваться в пределах 2,5-12 мм. Габариты листов при этом соответствуют актуальным стандартам. Не стоит выпускать из виду и финансовую сторону вопроса, поскольку «квадрат» древесно-волокнистой плиты обойдется намного дешевле, чем аналогичный фрагмент ДСП. А также нюансы производственных процессов определили и разницу в сроке эксплуатации материалов. И в данном случае пальма первенства достается ДВП.

Сравнивая характеристики двух типов плит, отдельно стоит остановиться на уровне безопасности. Как уже было отмечено, при производстве ДСП применяются фенолформальдегидные смолы, которые представляют потенциальную опасность для здоровья человека.

Справедливости ради следует отметить, что производители постоянно работают над минимизацией подобных рисков.

С учетом именно безопасности на сегодняшний день спросом пользуются древесно-стружечные плиты австрийского и немецкого производства. Параллельно растет популярность ламинированных панелей. В любом случае следует принимать во внимание состав листового материала.

В ситуациях с приобретением и дальнейшим использованием древесно-волокнистых плит также рекомендуется уточнять химические свойства компонентов.

Кстати, вся необходимая информация содержатся в гигиенических сертификатах соответствия. О повышенной экологической чистоте будет свидетельствовать отметка Е1 на упаковке.

Что лучше выбрать?

С самого начала стоит отметить, что сравнение всех характеристик и эксплуатационных показателей данных видов листового материала просто некорректно. Результат будет таким же, как при сопоставлении, например, мягкого и теплого. Каждый тип плит имеет свое применение и в этой области демонстрирует соответствующие качества. Так, ДСП, помимо того что часто их стелют на пол, будут оптимальным вариантом в следующих случаях:

- при возведении перегородок внутри помещений;

- для изготовления мебели и других столярных конструкций;

- при утеплении внутренних стен зданий и сооружений.

Это, естественно, далеко не полный перечень актуальных на сегодня способов использования древесно-стружечной плиты. Кстати, в мебельном производстве широко используют и ДВП. А также эти панели актуальны при отделке стен, что обусловлено их влагостойкостью. Помимо всего прочего, во многих случаях это идеальная подложка и теплоизоляция для напольного покрытия.

Подводя итог, необходимо отметить, что выбор того или иного типа описанных панелей определяется их эксплуатационными свойствами и особенностями создаваемых конструкций и изделий.

При этом не последнюю роль на фоне прочности и устойчивости к воздействию различных факторов будет играть внешний вид панелей.